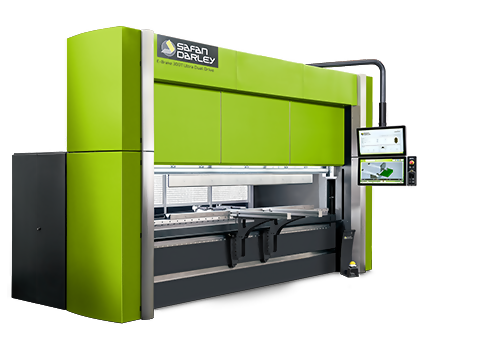

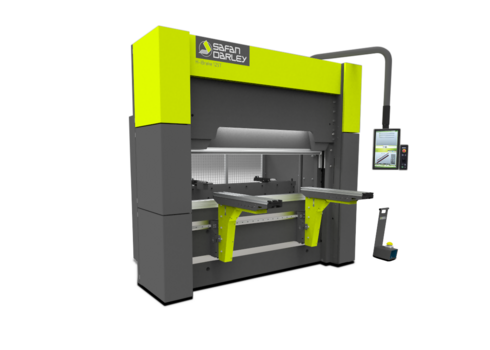

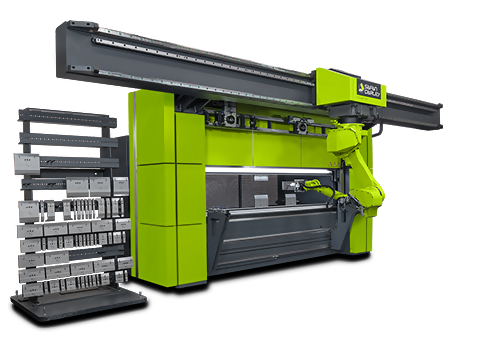

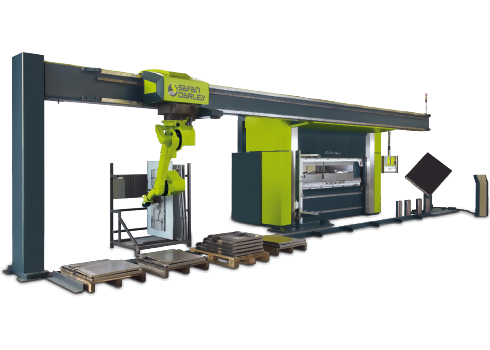

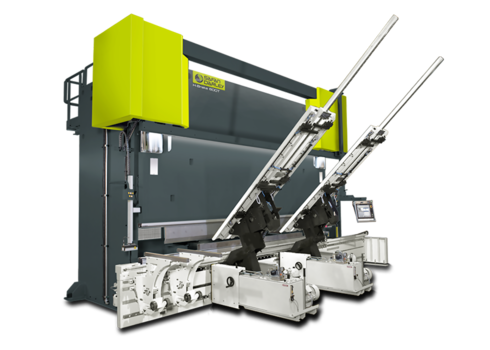

H-Brake Oberbalkenhornverlängerung

Spezielle H-Brake mit Oberbalkenhornverlängerung

Ende 2017 installierte SafanDarley beim Kunden Schäfer Sudex s.r.o. in der Tschechischen Republik erfolgreich eine spezielle 230-Tonnen-H-Brake mit Oberbalkenhornverlängerung.

Schäfer Container Systems ist einer der weltweit führenden Anbieter von Getränke-Schüttcontainern (KEG) für Bier, Wein und Softdrinks sowie von Edelstahl-Schüttcontainern für die Industrie (IBC) für Flüssigkeiten, Feststoffe und Granulate. Schäfer Containersysteme ist Teil der Schäfer Werke, einem Familienunternehmen aus Deutschland, das weltweit vertreten ist. Die Schäfer Werke sind auf die Entwicklung und Herstellung von Dünnblech- und Edelstahlprodukten spezialisiert.

Schäfer-Produkte

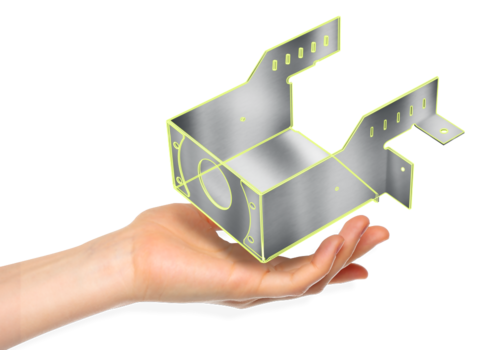

Zu den Produkten von Schäfer Container Systems zählen Edelstahlbehälter für sichere und zuverlässige Beförderung und Lagerung. Diese Schüttgutcontainer sind speziell für den Transport verschiedenster

Chemikalien und Flüssigkeiten konzipiert, was ein hohes Maß an Sicherheit

garantiert. Das Gehäuse besteht aus einem Kasten, der einseitig offen ist.

Diese Produkte können nicht auf einer Standard-Abkantpresse hergestellt werden. Aufgrund dieser Behältermaße können diese Produkte nur mit einem Oberbalkenhorn an der Seite einer Abkantpresse hergestellt werden.

Bild: Edelstahlgehäuse an einer Seite offen

Konfiguration

Aufgrund der Länge des aufgeklappten Flachteils (ca. 3500 mm) wird diese Presse mit einem CNC-gesteuerten Messsystem mit integrierten Sensoren und Seitenschiebern an der Rückseite des Horns ausgestattet.

Um den Produktionsprozess der Transportbehälter zu optimieren, wurde die SafanDarley Abkantpresse zusätzlich mit folgendem ausgestattet:

- Verlängerter Pressbalken und Tisch.

- Hornlänge 1 600 mm

- Spezialzylinder

- Spezial-CNC-Bombierung

- Spezielle pneumatische Biegeunterstützung

- Lazersafe auf einem speziellen Führungssystem, schwenkbar

- Stützwalze auf der Oberseite vom Horn des Pressbalken

- Sicherheitszäune

Wie funktioniert das?

Der Bediener führt das vorrätige flache Material vorne an der Maschine in die hornseitige Abkantpresse ein. Er schiebt den Bogen gegen die Rücklaufsperre. In dem Moment, in dem der Sensor in der Rücklaufsperre aktiviert wird, schieben die Seitenschieber das Blech gegen den Winkelanschlag.

Der Bediener kann nun den Biegevorgang durch Betätigen des Fußpedals aktivieren. In dem Moment, in dem der Pressbalken den Klemmpunkt erreicht, fahren die Seitenschieber ein. Die pneumatischen Biegeunterstützungen werden aktiviert und stützen das Blech während des Biegevorgangs.

Nach Beendigung der ersten Biegung kehrt der Pressbalken zum programmierten oberen Totpunkt zurück. Dann wird der zweite Biegeschritt aktiviert und die Rücklaufsperre fährt mit sicherer Geschwindigkeit in die zweite Position und schiebt den Bogen nach vorne. Wenn die Rücklaufsperre in Position ist, kann der Bediener den Bogen mit dem gleichen Arbeitsgang wie bei Biegung 1 gegen die Rücklaufsperre schieben.

Nach der letzten Biegung kann das Produkt seitlich über das Horn geschoben werden, um es aus der Abkantpresse zu entfernen.

Rufen Sie mich bitte für eine persönliche Beratung zurück

Danke

Vielen Dank für Ihre Anfrage

Aktuelle Nachrichten

Weitere Nachrichten

-

16-10-23 Neu: SafanDarley H-iBrake -

18-08-23 Neue Software-Plattform: ASC-ControlPressemitteilung -

18-07-23 Gesteigerte Produktivität durch Neukonzeption -

12-07-23 Die grüne Ecke von Theuws Metaal

-

09-11-22 Rückblick EuroBLECH -

02-11-22 Die Werkstatt hat sich eindeutig entschieden -

20-09-22 EuroBLECH 2022Pressemitteilung -

09-03-22 Exerion: „SafanDarley passt zu uns“ -

11-02-22 Aktualisierungen AutoPOL-Offline-Software -

09-02-22 Automatischen Werkzeugwechsler

-

17-12-21 frohe Weihnachten ! -

25-08-21 Ultimative Lösungen -

18-08-21 Neue Version AutoPOL -

21-07-21 Jugend ist die Zukunft -

21-06-21 Produktion wächst mit SafanDarley -

08-02-21 Renoviertes Lager -

01-02-21 Eindämmung Verbreitung Coronavirus

-

26-11-20 "SafanDarley bietet eine Gesamtlösung" -

21-10-20 H-Brake Hybrid 110-1600 Sonderausführung -

07-07-20 VS 1522 Hybrid Schere 2.0 -

17-06-20 25 years of sustainable success -

15-06-20 Vorführungen und Schulungen jetzt auch online -

16-03-20 Maßnahmen gegen die weitere Verbreitung des Coronavirus -

04-03-20 Update Messe TechniShow 2020 -

04-02-20 „Die Wahl der Marke war einfach: SafanDarley“ -

03-02-20 TechniShow 2020 (Messe Utrecht)Pressemitteilung -

07-01-20 Welec: „Mit SafanDarley bereit für die Zukunft“

-

21-11-19 E-Mate 7500 Belt Drive -

15-11-19 Nibe investiert in zwei Abkantpressen -

30-09-19 ‘Die Arbeitsweise von SafanDarley passt perfekt zu unserer“ -

16-09-19 Blechexpo 2019 presentation -

16-09-19 Flexible Abkantpresse für große Längen -

26-06-19 Umzug Niederlassung in Nordamerika -

24-04-19 Technologietage Twente - Rijssen NL -

09-04-19 Inbetriebnahme einer H-Brake 800T Abkantpresse -

22-03-19 Innovative solutions at Lamiera 2019 -

18-02-19 Ausbau der Produktionsmaschinen in Eijsden -

23-01-19 SafanDarley at TolExpo Lyon

-

12-10-18 ‘SafanDarley listens to customers’ -

20-09-18 From E-volution to digital revolution -

17-05-18 Elektrische Abkantpressen -

17-01-18 Beratungspartner für den Kauf von Laserschneidmaschinen -

03-01-18 SafanDarley führt kompakten Hybrid-Kraftprotz ein

-

02-10-17 SafanDarley organisiert Mountainbiketour -

19-09-17 SafanDarley auf BlechExpo Stuttgart -

02-06-17 pro tec Metall + Bildung GmbH -

27-02-17 Technologietage Twente 2017 -

30-01-17 Ein weiterer Meilenstein für Addit und SafanDarley

-

02-11-16 Erfolgreiche Messe EuroBlech 2016 für SafanDarley -

10-10-16 4 Produktinnovationen während der Euroblech -

10-10-16 SafanDarley together with Canmet at IMT-MSV -

19-09-16 SafanDarley expands its network of distributors in America -

16-09-16 Electric press brake tackles complex parts with speed, precision -

30-06-16 Die Nivora Group gibt eine strategische Kooperation bekannt